In der modernen Stahlbearbeitung spielt die Wärmebehandlung eine entscheidende Rolle, wenn es um Maßhaltigkeit, Festigkeit und Zuverlässigkeit von Bauteilen geht. Besonders das Spannungsarmglühen ist ein unverzichtbarer Schritt, um die bei der Fertigung entstehenden inneren Spannungen im Werkstoff gezielt abzubauen. Ob nach dem Schweißen, Fräsen oder Umformen – ohne diesen Prozess kann es zu unerwünschtem Verzug oder sogar Rissbildung kommen.

Doch was genau passiert beim Spannungsarmglühen?

Welche Temperaturen sind notwendig, und warum bleibt das Gefüge des Stahls dabei stabil?

In diesem Beitrag erfahren Sie, wie das Spannungsarmglühen funktioniert, welche Verfahren und Normen es gibt und warum es für präzise Stahlbauteile unverzichtbar ist.

1. Worum geht es beim Spannungsarmglühen?

Das Spannungsarmglühen ist ein thermisches Wärmebehandlungsverfahren, das in der Stahlbearbeitung eingesetzt wird, um innere Spannungen im Werkstoff zu reduzieren. Diese Spannungen entstehen durch vorhergehende Bearbeitungsschritte wie Schweißen, Fräsen, Drehen oder Umformen.

Ziel des Prozesses ist es, die Maß- und Formstabilität von Bauteilen zu erhöhen und unerwünschte Verformungen während der weiteren Bearbeitung oder Nutzung zu vermeiden.

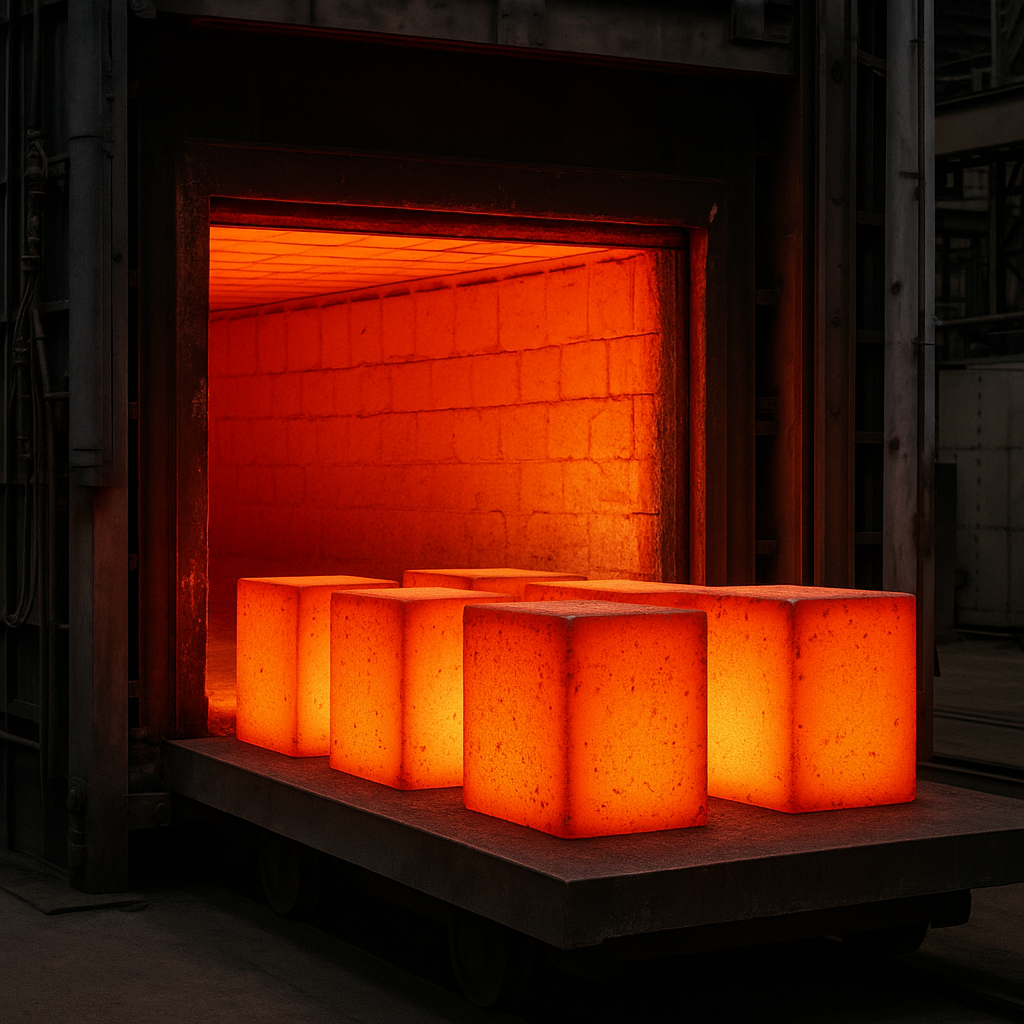

Beim Spannungsarmglühen wird das Werkstück auf eine Temperatur unterhalb der Rekristallisationstemperatur des jeweiligen Stahls erhitzt, in der Regel zwischen 500 °C und 650 °C, und anschließend kontrolliert abgekühlt. So bleibt das Gefüge weitgehend unverändert, während die im Material gespeicherten Spannungen abgebaut werden.

2. Entstehung von Eigenspannungen im Werkstoff

Während der Fertigung von Stahlbauteilen entstehen durch ungleiche Temperaturverteilungen oder plastische Verformungen innere Spannungen. Typische Ursachen sind:

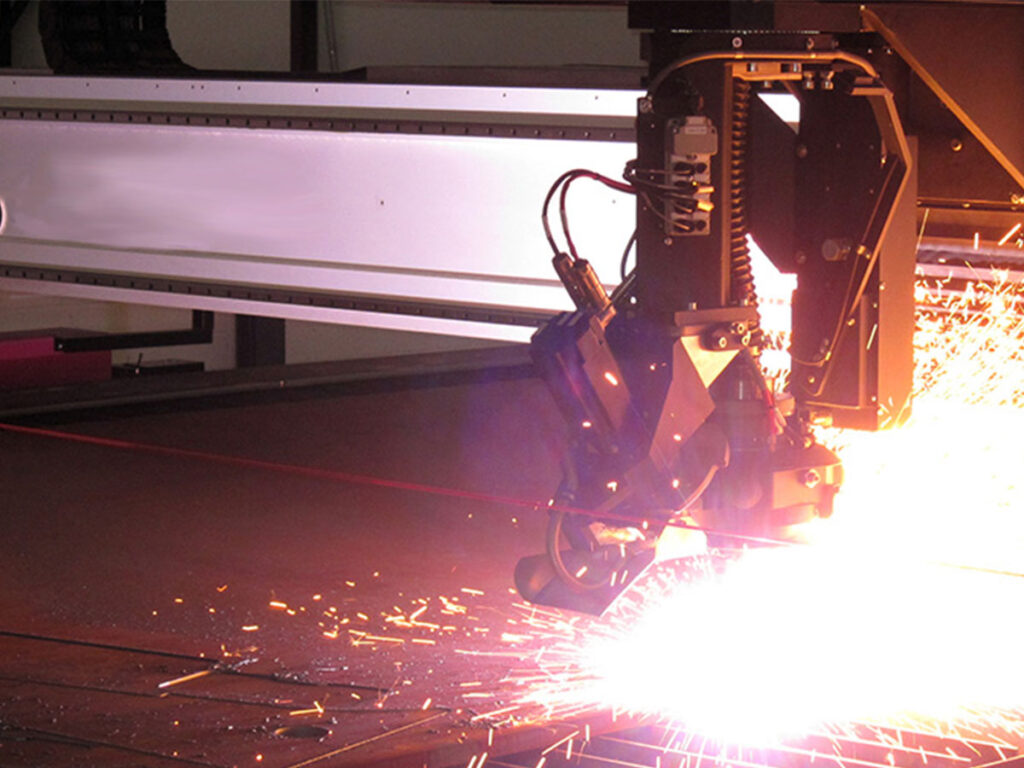

- Schneidprozesse: Durch die hohe Hitze beim Schneidprozess wie z.B. Autogenschneiden entsteht hohe Härte und starke Gefügeveränderung an der Schneidkante.

- Schweißprozesse: Lokales Aufheizen und Abkühlen führen zu ungleichmäßiger Schrumpfung.

- Spanende Bearbeitung: Beim Fräsen oder Drehen wirken Schnittkräfte und Temperaturgradienten, die Oberflächen- und Randspannungen erzeugen.

- Umformen: Walzen, Biegen oder Tiefziehen verändern das Gittergefüge und hinterlassen Spannungen im Bauteil.

Bleiben diese Eigenspannungen im Material, kann es später zu Rissbildung, Maßabweichungen oder Verzug kommen – insbesondere bei Präzisionsbauteilen.

3. Typen und Varianten des Spannungsarmglühens

Das Spannungsarmglühen kann je nach Werkstoff und Anforderung in unterschiedlichen Varianten durchgeführt werden:

Jede Variante erfordert eine präzise Temperaturregelung, um den gewünschten Spannungsabbau zu erzielen, ohne das Materialgefüge negativ zu beeinflussen..

4. Verfahren und Ablauf des Spannungsarmglühens

Das Spannungsarmglühen erfolgt in mehreren genau definierten Prozessschritten:

Die wichtigsten Prozessparameter sind Temperatur, Haltezeit und Abkühlgeschwindigkeit – sie müssen exakt auf Werkstoff und Bauteil abgestimmt werden.

5. Wirtschaftliche und praktische Bedeutung

Das Spannungsarmglühen ist ein unverzichtbarer Prozessschritt für viele Anwendungen in der Metallverarbeitung, da es:

- Verzug bei der Endbearbeitung reduziert (z. B. bei CNC-Fräsen oder Schleifen),

- Rissbildung während der Nutzung verhindert,

- Spannungskorrosion verringert,

- und somit Ausschussquoten und Nacharbeit minimiert.

Gerade bei großformatigen oder geschweißten Konstruktionen, etwa im Maschinen- und Anlagenbau, ist Spannungsarmglühen entscheidend für die Maßhaltigkeit und Langlebigkeit der Bauteile.

Zudem verbessert es die Schweißnahtqualität und sorgt für gleichmäßiges Werkstoffverhalten unter Belastung.

6. Praxisbeispiel aus der Stahlbearbeitung

Ein typisches Beispiel ist ein geschweißter Stahlrahmen für Werkzeugmaschinen.

Während des Schweißprozesses entstehen durch die punktuelle Wärmeeinbringung erhebliche Eigenspannungen. Ohne Spannungsarmglühen würde sich der Rahmen beim späteren Fräsen oder Bohren verziehen.

Durch gezieltes Spannungsarmglühen bei 550°C über mehrere Stunden werden diese inneren Spannungen abgebaut. Das Ergebnis: Der Rahmen bleibt formstabil, die Endbearbeitung kann mit hoher Präzision erfolgen, und das fertige Bauteil erfüllt enge Toleranzanforderungen.

7. Normen, Richtlinien und Standards

Für das Spannungsarmglühen gelten verschiedene technische Normen, die je nach Werkstoff und Branche anzuwenden sind.

Zu den wichtigsten zählen:

- DIN EN 10052: Begriffe der Wärmebehandlung von Stählen

- DIN EN ISO 17663: Schweißen – Wärmebehandlung nach dem Schweißen

Diese Standards definieren Temperaturen, Haltezeiten, Prüfverfahren und Dokumentationspflichten – insbesondere für sicherheitsrelevante Bauteile.