In der Welt der Stahlverarbeitung ist das Schweißen eine der zentralen Verbindungstechniken. Doch bevor der erste Lichtbogen gezündet wird, braucht es eines: eine saubere und fachgerechte Schweißnahtvorbereitung. Umgangssprachlich spricht man auch einfach von der „Fase“. Was genau dahintersteckt, welche Verfahren es gibt und warum sich eine gut gemachte Schweißnahtvorbereitung auch wirtschaftlich auszahlt, schauen wir uns in diesem Beitrag an.

1. Definition: Was ist eine Schweißnahtvorbereitung?

Die Schweißnahtvorbereitung beschreibt alle Maßnahmen, mit denen man die Kanten der Bauteile so vorbereitet, dass eine hochwertige und dauerhafte Schweißverbindung entstehen kann. Das betrifft vor allem:

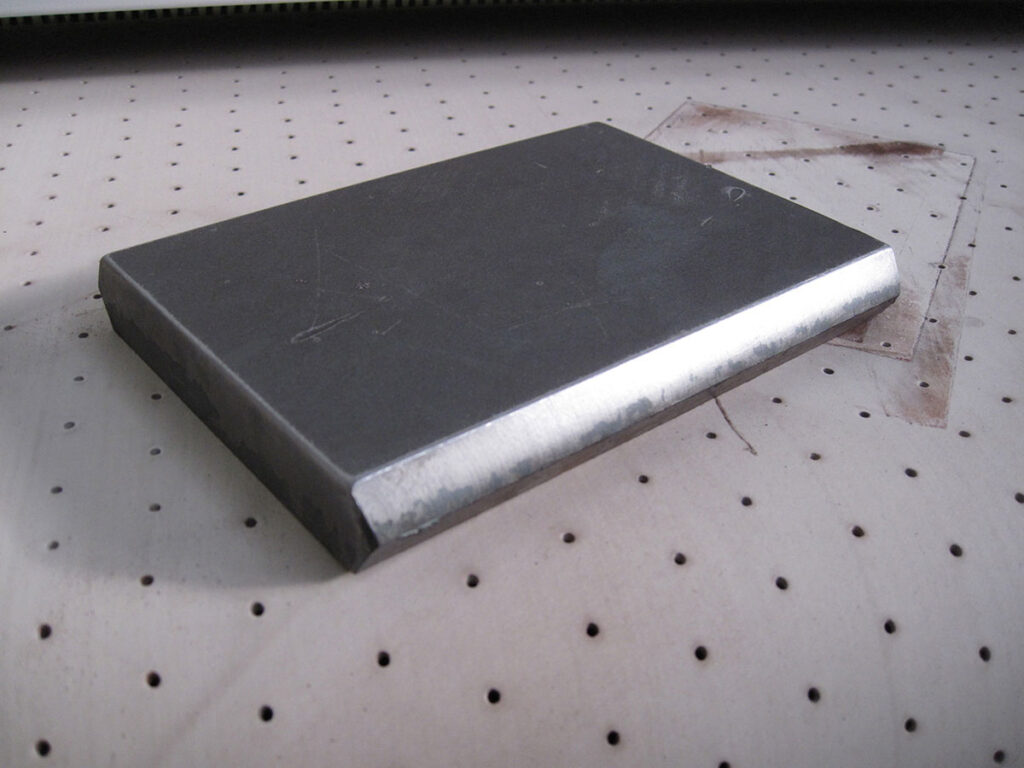

Ziel ist es, optimale Bedingungen für das Einbringen des Schweißguts zu schaffen – also genug Platz für die Schweißelektrode, eine gleichmäßige Nahtdurchdringung und eine gute Verbindung der Werkstücke. Gerade bei dickeren Blechen ist die Vorbereitung entscheidend für die Qualität und Festigkeit der Schweißnaht. Dabei spielt auch die Bauteildicke eine zentrale Rolle, da sie die Wahl der Nahtformen und des Schweißverfahrens beeinflusst.

2. Die „Fase“ – der umgangssprachliche Klassiker

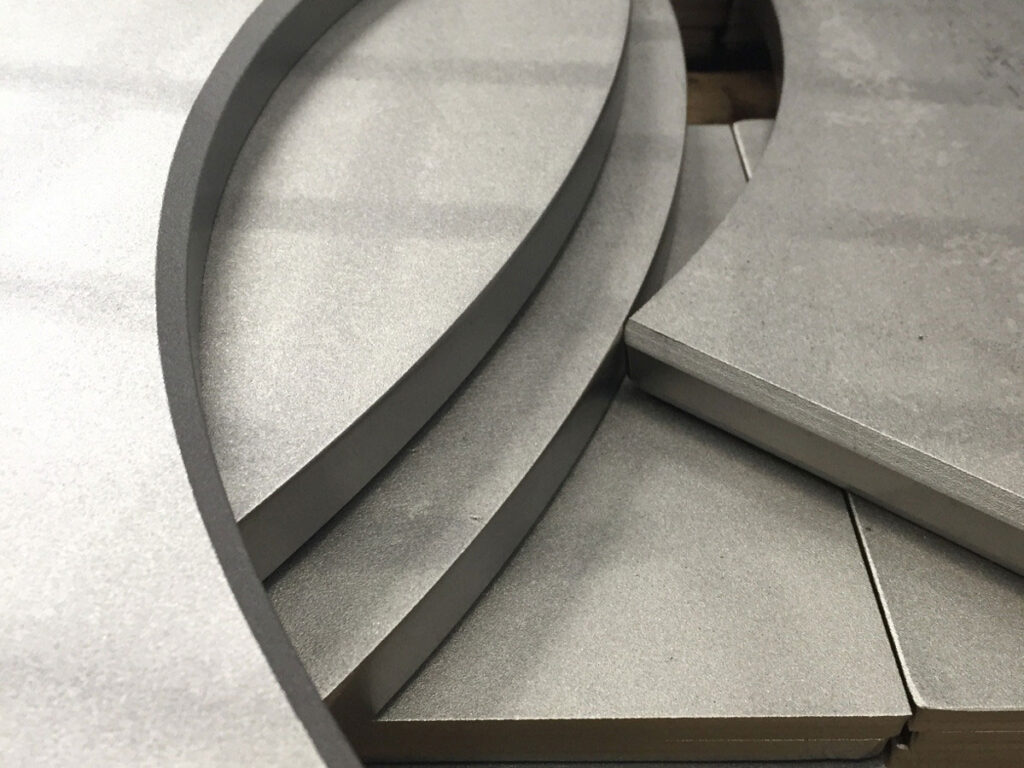

Wenn auf der Baustelle oder in der Fertigung von einer „Fase“ die Rede ist, meint man in der Regel eine abgeschrägte Kante – meist in einem bestimmten Winkel, zum Beispiel 30° oder 45°. Diese Fasen sorgen dafür, dass bei Kehl- oder Stumpfnähten genügend Raum für das Schweißgut entsteht und die Naht vollständig durchdringen kann. In der Praxis werden diese Formen häufig auch im Zusammenhang mit bestimmten Schweißnahtarten wie der Kehlnaht oder der durchgeschweißten Stumpfnaht gewählt.

Ein paar klassische Fasenformen:

Die Wahl der richtigen Fasenform hängt ab von Materialdicke, Schweißverfahren, Zugänglichkeit und geforderter Festigkeit. Hierbei kann die Schweißaufsicht eine entscheidende Rolle spielen, um die optimalen Parameter und Formen festzulegen.

3. Verfahren zur Herstellung einer Schweißnahtvorbereitung

Es gibt mehrere Möglichkeiten, wie man eine Schweißnahtvorbereitung herstellen kann – je nach Bauteil, Material und Anforderung:

a) Mechanisches Anfasen

Das ist das gängigste Verfahren. Hier kommen spezielle Maschinen zum Einsatz:

Vorteil: saubere, reproduzierbare Ergebnisse und hohe Prozesssicherheit. Bei größeren Serien oder dickwandigen Bauteilen lohnt sich der Einsatz stationärer Maschinen. In Werkstätten, in denen sowohl Lichtbogenschweißeinrichtungen als auch mechanische Bearbeitungsmaschinen vorhanden sind, lässt sich die Vorbereitung direkt in den Produktionsablauf integrieren.

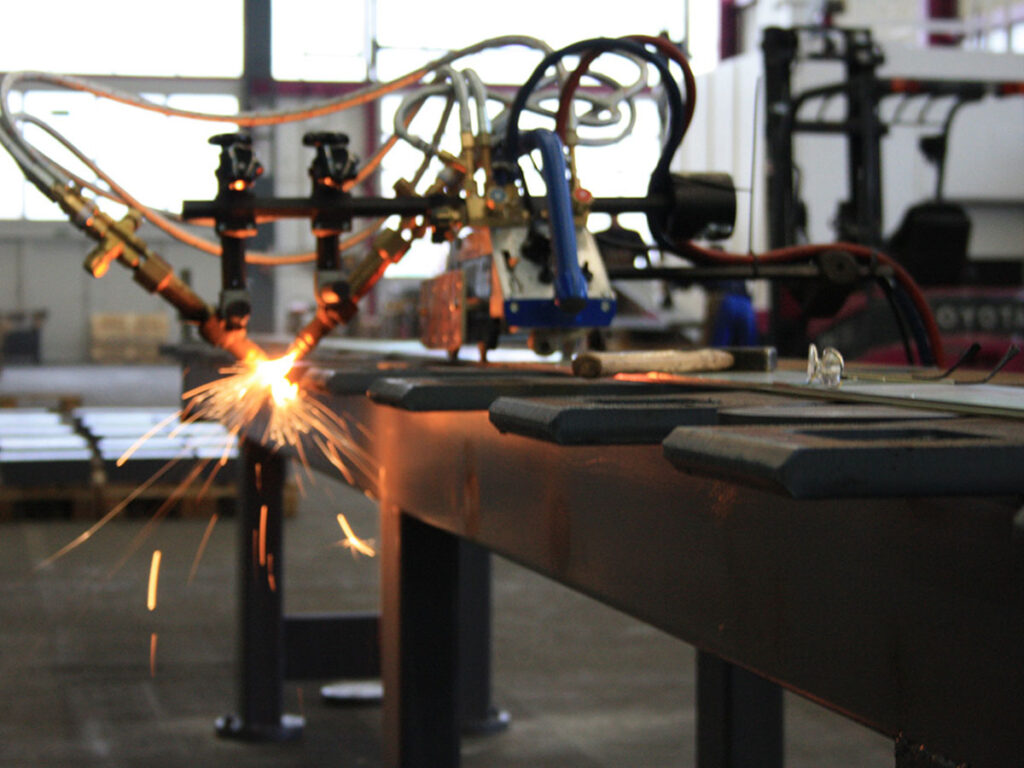

b) Thermisches Anfasen

Hier wird Material durch Wärme abgetragen, z. B. mit:

Diese Verfahren sind schneller und vor allem bei groben oder dicken Blechen effizient. Allerdings ist die Nachbearbeitung oft nötig, um Schlacke oder Oxidreste zu entfernen. Auch hier ist die anschließende Schweißnahtprüfung wichtig, um sicherzustellen, dass die Nahtqualität nicht durch thermische Einflüsse beeinträchtigt wird.

c) Zerspanung mit CNC-Maschinen

Bei komplexeren oder hochpräzisen Bauteilen (z. B. im Maschinenbau) werden Schweißnahtvorbereitungen auch direkt auf CNC-Fräsen gefertigt. Das lohnt sich z. B., wenn das Bauteil ohnehin gefräst wird – ein echter Effizienzgewinn.

d) Schleifen & manuelle Bearbeitung

Für kleinere Bauteile, Einzelstücke oder schwer zugängliche Stellen bleibt oft nur die Handarbeit – mit Winkelschleifer, Feile oder Flex. Das ist natürlich zeitintensiver und weniger präzise, aber manchmal alternativlos. Auch bei dieser Variante muss der Schweißer darauf achten, dass die Nahtformen exakt der geplanten Schweißnaht entsprechen.

4. Die wirtschaftliche Bedeutung der Schweißnahtvorbereitung

Eine gute Schweißnahtvorbereitung spart am Ende bares Geld – und das gleich auf mehreren Ebenen:

a) Weniger Schweißvolumen = geringerer Materialverbrauch

Wenn die Fase optimal ausgelegt ist, muss weniger Zusatzmaterial eingebracht werden. Das bedeutet:

Gerade bei dickwandigen Blechen können das schnell mehrere Kilogramm Zusatzwerkstoff pro Nahtmeter sein. Bei bestimmten Schweißnahtarten wie der durchgeschweißten Stumpfnaht fällt dieser Effekt besonders ins Gewicht.

b) Höhere Prozesssicherheit

Eine saubere, gleichmäßige Nahtvorbereitung verringert das Risiko von:

Das reduziert Nacharbeit, Ausschuss und Qualitätsprobleme – und senkt so die Fertigungskosten deutlich.

c) Zeitersparnis im Schweißprozess

Weniger Aufwand beim Heften, besserer Nahtverlauf und kürzere Schweißzeiten bedeuten, dass Projekte schneller fertig werden. Das ist ein echter Wettbewerbsvorteil – vor allem bei engen Lieferterminen.

d) Bessere Automatisierbarkeit

Bei automatisierten Schweißprozessen (z. B. mit Cobot oder Schweißroboter) ist eine reproduzierbare Nahtvorbereitung Grundvoraussetzung. Ohne saubere Fasen wird’s schwer, den Prozess stabil zu fahren. Auch die Auswahl passender Lichtbogenschweißeinrichtungen ist hier entscheidend, um konstante Qualität zu gewährleisten.

5. Praxisbeispiel aus der Fertigung

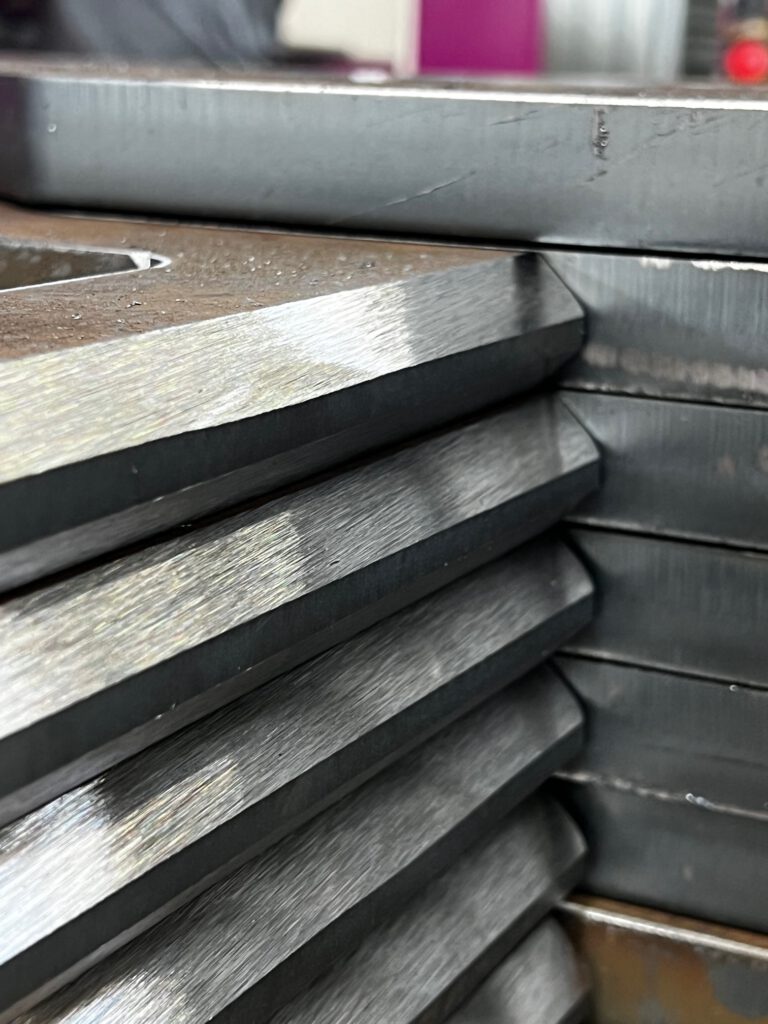

Bei KTS Technologiepark Stahl nutzen wir mehrere Verfahren zur Schweißnahtvorbereitung – je nach Bauteilgröße und Kundenanforderung. Bei großen Brennteilen erfolgt das Anfasen direkt beim Schneiden per Autogenanlage. Kleinere Bauteile fräsen wir gezielt auf der CNC oder bearbeiten sie manuell, wenn es schneller geht.

Ein Beispiel: Ein Kunde benötigt 30 mm dicke S690QL-Bleche, geschweißt als Doppel-V-Naht. Ohne Fase müssten wir rund 2x mehr Schweißvolumen einbringen – was pro Bauteil rund 20 Minuten Schweißzeit extra bedeuten würde. Durch die Schweißnahtvorbereitung konnten wir Material, Zeit und Gas einsparen – und gleichzeitig eine top Qualität liefern. Hierbei wurde auch eine gründliche Schweißnahtprüfung durchgeführt, um die Einhaltung der Qualitätsanforderungen zu dokumentieren.

6. Normen und Standards

Die Schweißnahtvorbereitung unterliegt in vielen Bereichen technischen Standards. Ein paar wichtige Normen sind:

In der Praxis hilft die Einhaltung dieser Normen dabei, die spätere Abnahme zu erleichtern – vor allem bei sicherheitsrelevanten Bauteilen oder im Anlagenbau. Zusätzlich greifen viele Betriebe auf interne Regelwerke zurück, die von der Schweißaufsicht erstellt oder überwacht werden.

7. Fazit: Kleinigkeit mit großer Wirkung

Auch wenn sie auf den ersten Blick unscheinbar wirkt – die Schweißnahtvorbereitung ist ein echter Erfolgsfaktor in der Fertigung. Sie sorgt für Qualität, senkt die Kosten und schafft die Basis für automatisierte Prozesse.

Egal ob mit Fräse, Flamme oder Winkelschleifer – entscheidend ist, dass die Fase sauber und funktional ausgeführt wird. Dann stimmt am Ende nicht nur die Naht, sondern auch die Wirtschaftlichkeit. Durch den gezielten Einsatz geeigneter Nahtformen und das richtige Anfasen lassen sich langfristig bessere Ergebnisse erzielen – und die Schweißnaht wird so belastbar wie gefordert.