In der modernen Fertigungswelt zählt Präzision mehr denn je. Besonders bei Brennteilen, die später Gewinde, Passbohrungen oder Montageöffnungen erhalten, ist die Qualität der Löcher entscheidend. Viele Fertigungsbetriebe stehen dabei vor der Frage: Soll man Löcher direkt beim Schneiden herstellen – oder lieber nachträglich bohren?

Bei KTS Stahlbearbeitung haben wir eine klare Antwort: Beides – aber mit System. Durch die Kombination von Brennschneiden und Bohren auf einer Anlage können wir unseren Kunden eine wirtschaftliche, präzise und zeitsparende Lösung anbieten.

1. Was ist eine Bohrung, was ein Brennloch?

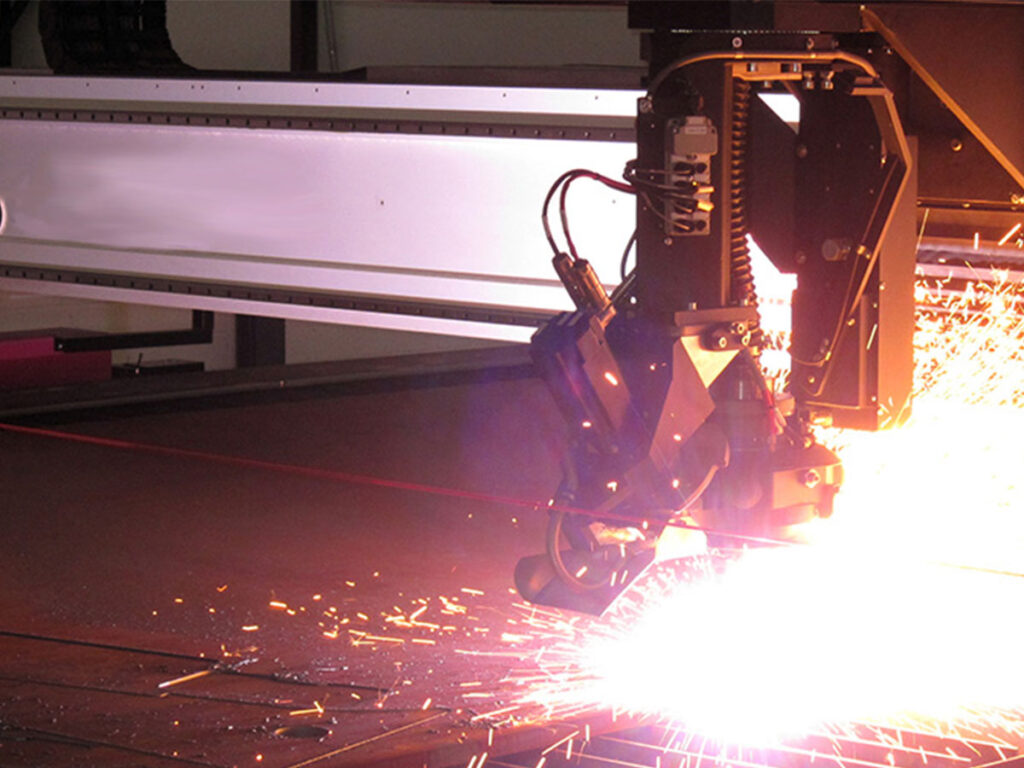

Unter Brennteilen versteht man Stahlplatten oder Zuschnitte, die mithilfe von thermischen Trennverfahren wie Laser- oder Plasmaschneiden hergestellt werden. Häufig enthalten diese Teile Bohrungen, Senkungen oder Gewinde, die später beim Zusammenbau eine wichtige Funktion erfüllen.

Die Herausforderung:

Während die modernen Schneidverfahren hervorragende Schnittqualitäten liefern, stoßen sie bei kleinen Löchern und hohen Anforderungen an Rundheit oder Oberflächengüte schnell an ihre Grenzen. Genau hier entscheidet sich, ob ein Loch geschnitten oder besser gebohrt werden sollte.

2. Verfahren im Vergleich

Beim Laserschneiden lassen sich Löcher mit sehr hoher Präzision und glatter Schnittkante herstellen. Eine Faustregel lautet:

Löcher bis zu 0,8 × Materialdicke können problemlos geschnitten werden.

Das heißt, bei einer 10 mm dicken Stahlplatte ist ein sauber geschnittenes Loch bis 8 mm Durchmesser realisierbar.

Darüber hinaus wird die Schnittqualität zunehmend ungenauer, und die Rundheit kann abweichen.

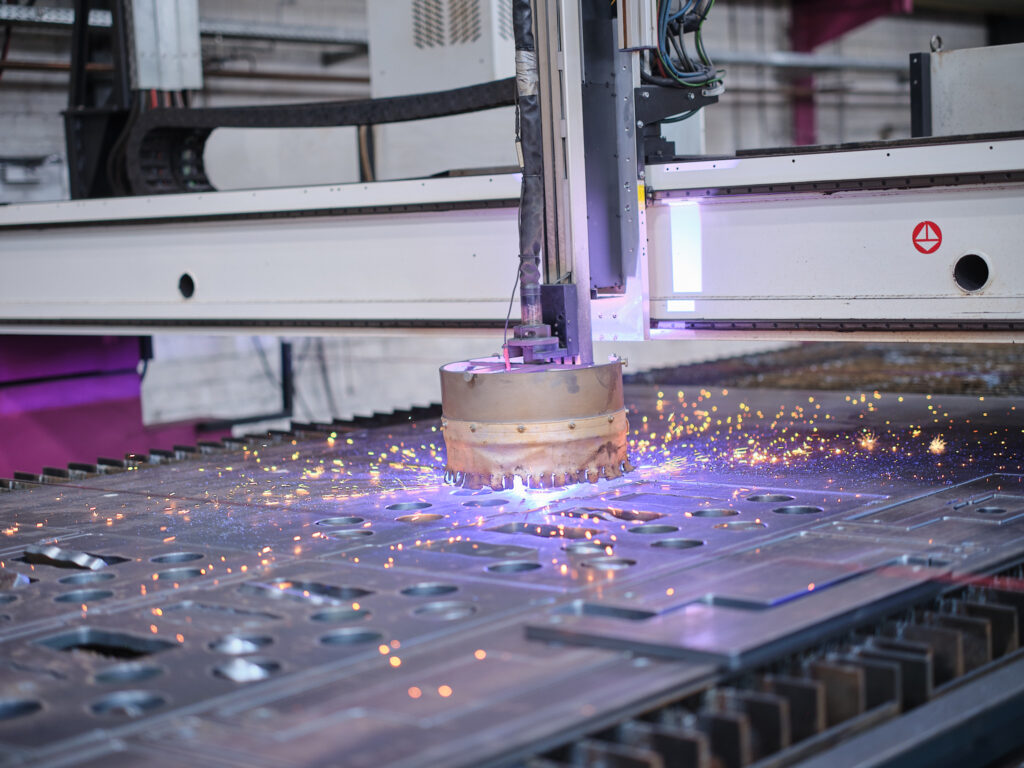

Plasmaschneiden

Das Plasmaschneiden eignet sich hervorragend für dickere Materialien und größere Konturen. Doch bei kleinen Löchern zeigt sich schnell ein Nachteil:

Die Schnittqualität ist hier nicht ausreichend, um ein Gewinde einzubringen oder eine präzise Passung zu gewährleisten.

Nacharbeit – meist durch Bohren oder Fräsen – ist nötig, was Zeit und zusätzliche Kosten verursacht.

Bohren auf der Brennschneidanlage

Hier liegt die Stärke von KTS Stahlbearbeitung. Unsere modernen Brennschneidanlagen sind mit leistungsfähigen Bohraggregaten ausgestattet. So können wir bereits direkt auf der Schneidanlage präzise Bohrungen einbringen – ohne Umspannen, ohne zusätzlichen Arbeitsgang.

Die Vorteile:

- Präzise Löcher – perfekt für Gewinde oder Schrauben

- Hohe Maßhaltigkeit auch bei großen Materialstärken

- Kein Nachbearbeiten notwendig

- Weniger Rüstzeiten, da Schneiden und Bohren in einem Arbeitsgang erfolgen

3. Wirtschaftliche und praktische Bedeutung

Die Kombination aus Schneiden und Bohren bedeutet für unsere Kunden vor allem eines: Effizienz.

Gerade bei Serienfertigungen oder Baugruppen mit vielen Gewindebohrungen kann diese Kombination den Unterschied machen – zwischen Standardbearbeitung und effizienter Präzisionsfertigung.

4. Anwendungsbeispiel

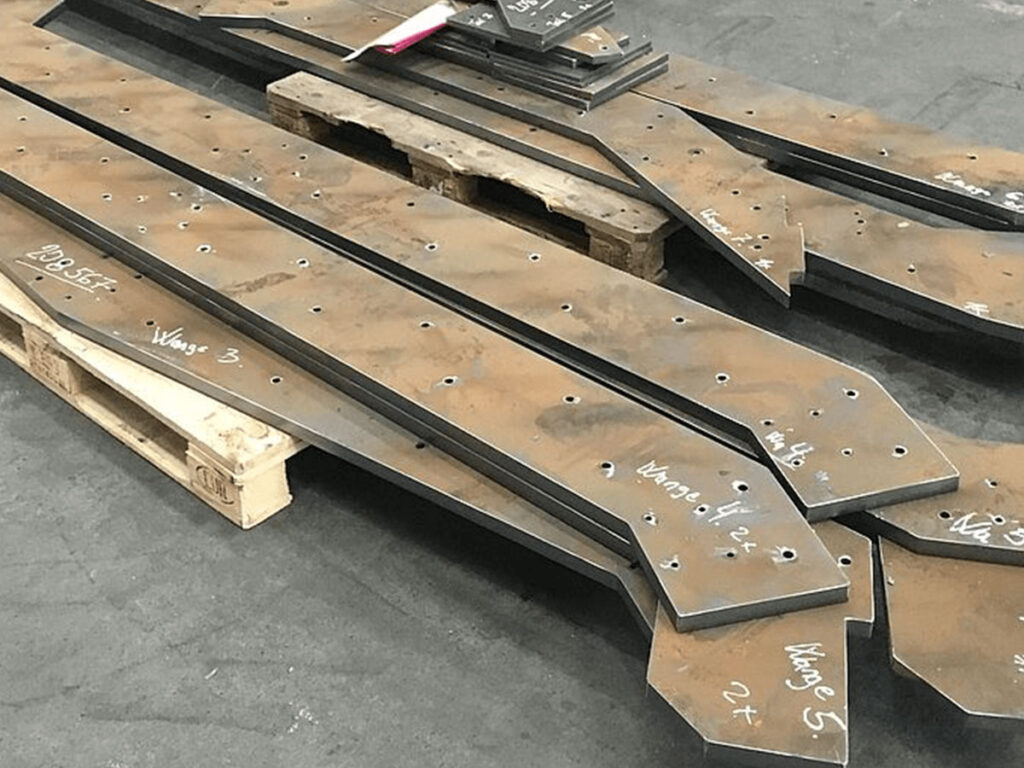

Ein Maschinenbaukunde beauftragte KTS mit der Fertigung mehrerer Grundplatten aus 30 mm Baustahl und einer Breite von 2.000 mm – jede mit über 10 Gewindebohrungen.

Früher wurden die Platten zunächst auf der Plasmaschneidanlage gefertigt und anschließend in einer separaten Bearbeitung wie zum Beispiel einer großen Fräsmaschine gebohrt. Das bedeutete:

- Doppelte Rüstzeiten und teure Maschinenstundensätze

- Hoher Aufwand beim Positionieren

- Ungenauigkeiten durch Umspannen

Durch den Einsatz unserer Brennschneidmaschine mit integriertem Bohraggregat konnten alle Löcher direkt während des Schneidprozesses gebohrt werden.

Das Ergebnis:

Maximale Präzision und Wiederholgenauigkeit

60 % kürzere Bearbeitungszeit

Deutlich geringere Fertigungskosten

5. Normen und Qualitätsanforderungen

Bei der Bearbeitung von Brennteilen gelten verschiedene Normen, um Maßhaltigkeit, Schnittqualität und Oberflächenbeschaffenheit sicherzustellen.

Wichtige Standards sind u. a.:

- DIN EN ISO 9013: Bewertung der thermischen Schnittqualität

- ISO 2768: Allgemeintoleranzen für Längenmaße und Winkel

KTS hält diese Normen selbstverständlich ein – und geht in vielen Fällen darüber hinaus. Durch regelmäßige Qualitätskontrollen stellen wir sicher, dass jedes Teil den Anforderungen unserer Kunden entspricht

6. Fazit / Ausblick

Ob Bohren oder Schneiden – bei KTS müssen Sie sich nicht entscheiden.

Wir verbinden beide Verfahren intelligent in einem Prozess und schaffen dadurch einen echten Mehrwert für unsere Kunden.

Das bedeutet:

- Schnellere Lieferzeiten

- Geringere Kosten

- Höchste Präzision – Made in Germany

Mit unserer modernen Brennschneidtechnologie und erfahrenem Fachpersonal setzen wir Maßstäbe in der Stahlbearbeitung.

Wenn Sie also Brennteile benötigen, bei denen es auf Passgenauigkeit und Effizienz ankommt – KTS Stahlbearbeitung ist Ihr zuverlässiger Partner.