Schweißnahtvorbereitung

Bei KTS-Stahl setzen wir auf fortschrittliche Verfahren zur Schweißnahtvorbereitung, um höchste Schweißqualität zu gewährleisten. Unsere Expertise und modernen Techniken stehen für Präzision und Zuverlässigkeit.

Anwendungsfall 1: Schweißnahtvorbereitung

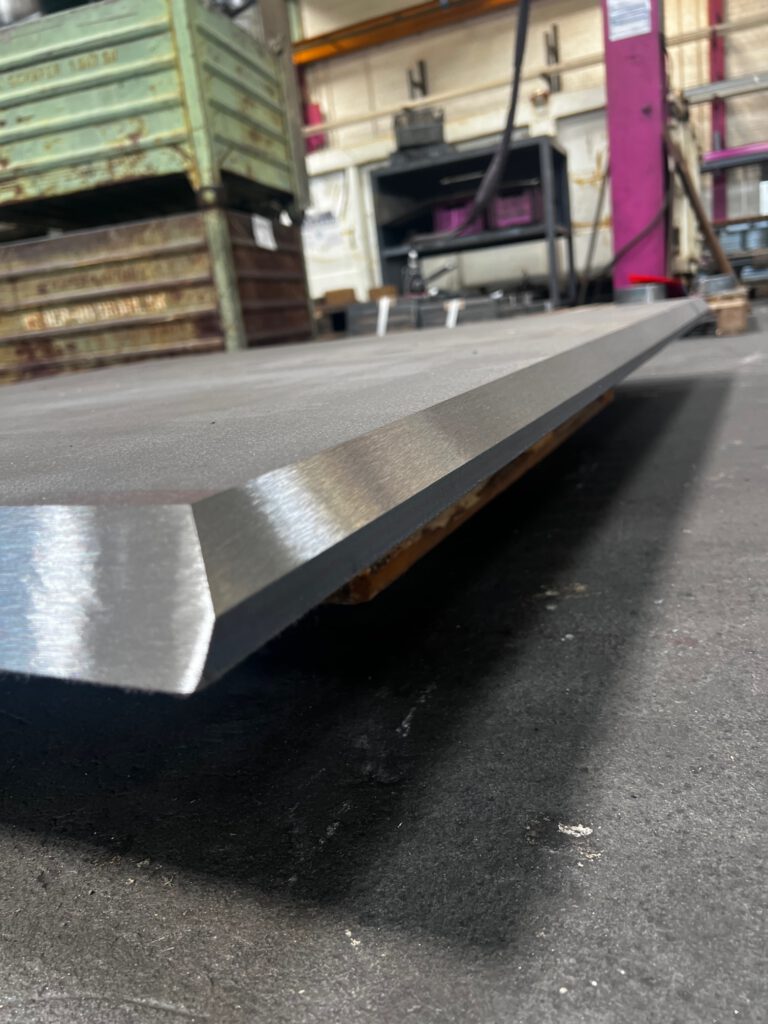

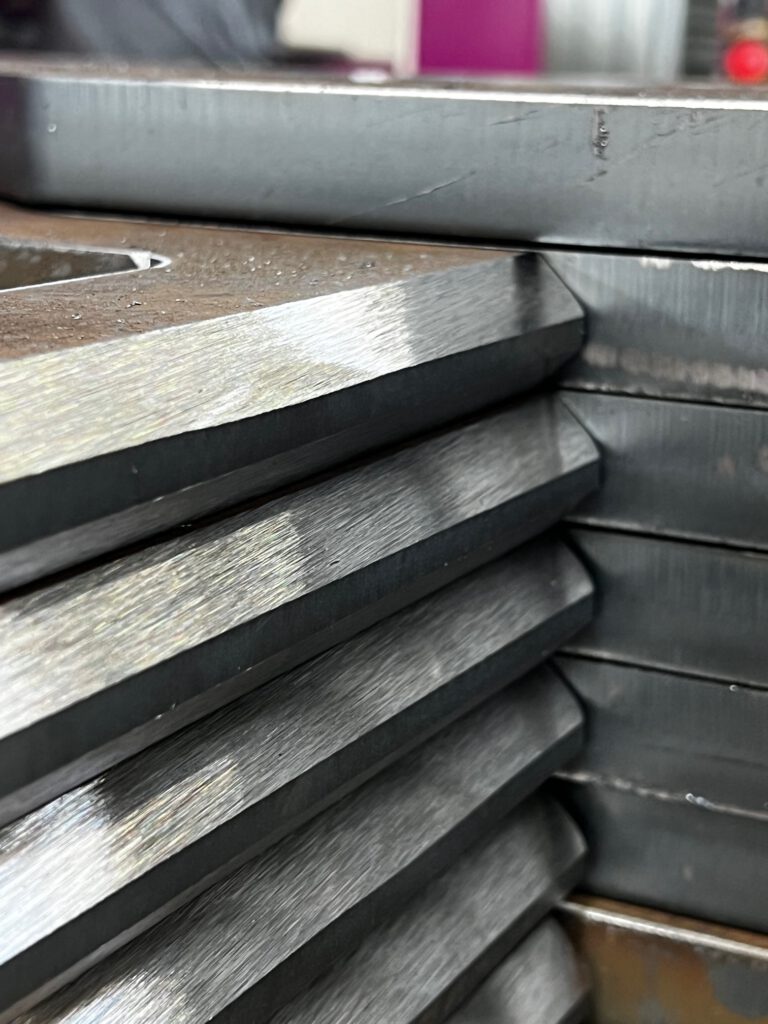

In vielen Fällen muss im Maschinenbau die Vorbereitung einer Schweißnaht mittels Fase ausgeführt werden, um eine optimale Nahtverbindung beim Schweißen zu realisieren. Vergessen Sie die Zeiten, in denen Ihr teures Personal diese Fasen von Hand oder mit mehr oder minder professionellen Geräten selbst ausgeführt haben. So wie das Entgraten der Brennteile, sollten Sie das Anfasen Ihrem Lieferanten für Brennteile überlassen, damit Sie sich auf Ihre Kernkompetenzen konzentrieren können.

Denn in der Regel ist dies weder wirtschaftlich noch besonders angenehm für Ihren Mitarbeiter. Durch unseren modernen Maschinenpark sind wir in der Lage, Ihre Schweißnahtvorbereitung in fast allen erdenklichen Varianten auszuführen. Egal, ob gerade Schnitte oder Formschnitte (Kurvenschnitte). Nahezu jede Ausführung ist denkbar. So können sich Ihre Schweißer auf ihre eigentliche Tätigkeit konzentrieren: Schweißen!

Fasenschneiden / Schweißnahtvorbereitung

Für die Schweißnahtvorbereitung der Bauteile stehen in unserer Fertigung mehrere Möglichkeiten zur Verfügung:

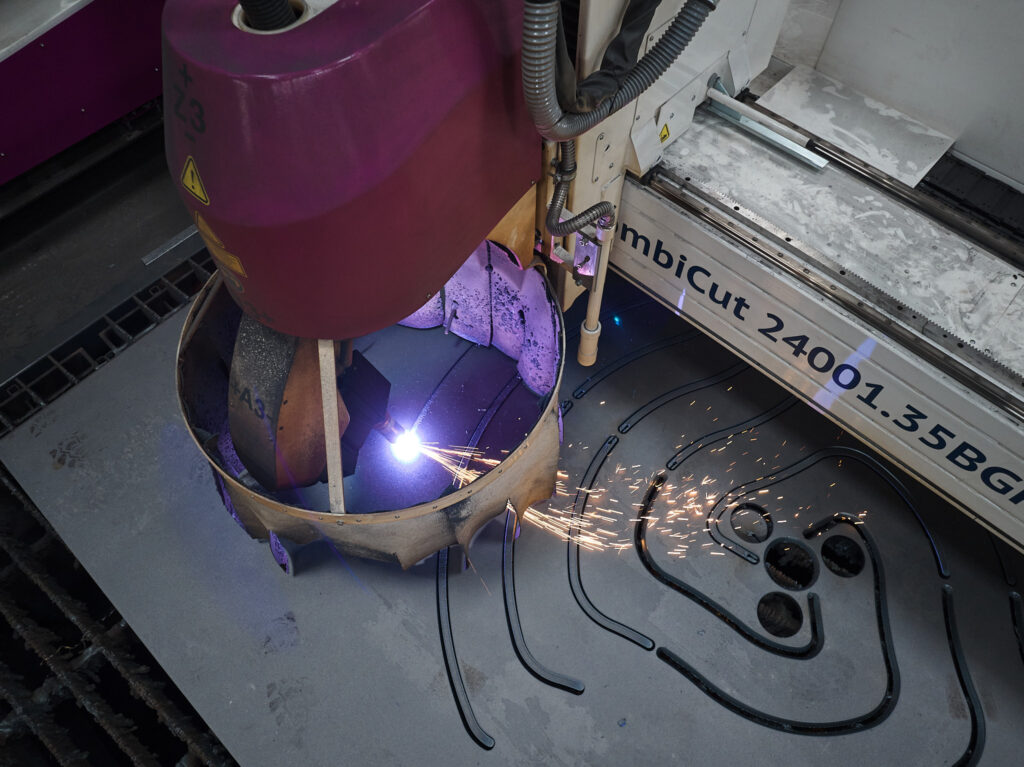

Beim 3D-Schneiden auf unseren Laser- und Plasmaschneidanlagen wird der Brennerkopf schräg gestellt und kann dadurch beliebige Schnittkanten als Fasenschnitte erzeugen. Dieses Verfahren eignet sich daher besonders für Konturen mit Kurven.

Für gerade Schnittkanten, die angefast werden sollen, ist das Schleifen oder Brennschneiden sehr wirtschaftlich. Hierfür stehen mehrere Maschinen zur Verfügung, um die jeweiligen Fasen und Kanten darzustellen.

Anwendungsfall 2: Senklöcher

Jeder von uns kennt diesen Fall: Wir haben ein Bauteil mit Hunderten von Senkbohrungen. Am schlimmsten wird es, wenn das Bauteil dann auch noch aus verschleißfestem Stahl ist, bspw. HB450. Hier wird eine mechanische Bearbeitung wie z.B. Bohren zu einem mühsamen und kosten treibenden Unterfangen. Mit unserem 3D Rotationskopf an unserer Plasma-Brennschneidanlage sind wir in der Lage, Teile bis 40 mm Dicke direkt mit Senkung herzustellen. Besonders bei verschleißfesten Stählen spart Ihnen dies nicht nur Geld, sondern verkürzt auch die Liefer- und Durchlaufzeiten der Brennteile enorm. Schauen Sie doch mal in der unten stehenden Galerie. Sogar Senkbohrungen für Schrauben mit Nase nach DIN 604 sind für uns kein Problem.

Anwendungsfall 3: Kante verrunden

Bisher war nur das Anfasen bzw. Anschrägen der Fase mit einem definierten Winkel möglich. Seit Kurzem können wir Ihre Brennteile auch mit Radius R3 verrunden. Dies hat vor allem Vorteile für Bauteile, die anschließend eine Haptik bei einem Bediener erfahren oder die anschließend verzinkt oder lackiert werden und hervorragende Kantenhaftung benötigen.

Es können auch kleinste Konturen damit nachgefahren werden, sodass auch Bohrungen oder Langlöcher an der Brennkante verrundet werden können.

Referenzen und Impressionen zur Schweißnahtvorbereitung

Unkompliziert und direkt anfragen

Ihr Ansprechpartner

Albert Spanagel

Vertrieb